昨日は焼床にする耐火レンガを加工(カット)し終わると同時に

雨が降り始め、慌ててシートを掛けたり片づけたりで

写真を撮る間もありませんでした。

そして、今日は台風で屋外の作業はお休み。

ゆっくりしようかとも思ったのですが、

石窯ドーム作りの準備に取り掛かることにしました。

まずはコンパネでこんなパーツを10個ほど作ります。

これと建築資材のプラ束を組み合わせるとこんな物ができました。

ドーム用の骨組みです。

コンパネで作ったパーツはプラ束に乗せてるだけなので、

プラ束を縮めれば、バラバラになり簡単に取り出せるだろうと

考えました。

次はスタイロフォームで釜口部分のパーツを作り、骨組みと

組み合わせるとこうなりました。

まだコンパネのパーツ部分をベニア板で覆ったり、

ドームと釜口の取り合い部分の加工が必要ですが、今日はここまで。

それにしても、台風凄かったですね。また石膏ボードが水吸ってたり

しないといいんだけど。

2012年9月30日日曜日

2012年9月27日木曜日

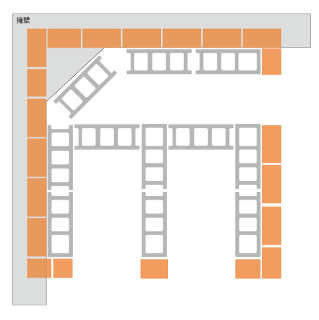

ロケットストーブ付石窯作り13/床

今日はちょっと早く帰ることができたので、少し作業ができました。

先週の作業で石膏ボードがかなり水気に弱いことが分かり

耐火レンガを積む際の耐火モルタルの水分を吸って、またグズグズに

なってしまうんじゃないかと日を追う毎に気になり始め・・・・・・

結局ケイカル板を貼りました!もう二度手間どころか、三度手間、四度手間のレベル(泣)

ちなみに剥がすのはさすがに勿体無いのでケイカル板の下に石膏ボードは敷いたままです。

これで、週末にはレンガ積みが始められるかな。と思ったら台風近づいてるらしいし。

あと、生コンを打ってから10日ほど経ちましたので型枠のパネコート板を外しました。

耐火モルタルの自然乾燥や耐火キャスターの硬化も進んだと思うので、

少なめに火を焚いて徐々に乾燥させていくことにしました。

今日も新聞1/2ページを焚き付けにして、火を熾すことができました。

やっぱりロケットストーブは着火が簡単なのがいいです。

(写真は火が弱いように見えるかもしれませんが、もう熾になりかかってる状態です。)

ゆっくり乾燥させるため、しばらくガンガン焚いたりはしません。

それでもロケットストーブ部分で以下のことが確認できました。

そうだ、写真撮り忘れましたがジャガイモをアルミホイルに包んで

熾火に放り込んで15分ほど、ジャガバターにしていただきました。

取り出してからしばらく外に置いてたにも関わらず中までアツアツ、

いつもの食べ方(圧力鍋で蒸す)も美味しいけど、レベルが違う旨さなのは

何故なんだろ。プラセボ効果か?

先週の作業で石膏ボードがかなり水気に弱いことが分かり

耐火レンガを積む際の耐火モルタルの水分を吸って、またグズグズに

なってしまうんじゃないかと日を追う毎に気になり始め・・・・・・

結局ケイカル板を貼りました!もう二度手間どころか、三度手間、四度手間のレベル(泣)

ちなみに剥がすのはさすがに勿体無いのでケイカル板の下に石膏ボードは敷いたままです。

これで、週末にはレンガ積みが始められるかな。と思ったら台風近づいてるらしいし。

あと、生コンを打ってから10日ほど経ちましたので型枠のパネコート板を外しました。

耐火モルタルの自然乾燥や耐火キャスターの硬化も進んだと思うので、

少なめに火を焚いて徐々に乾燥させていくことにしました。

今日も新聞1/2ページを焚き付けにして、火を熾すことができました。

やっぱりロケットストーブは着火が簡単なのがいいです。

(写真は火が弱いように見えるかもしれませんが、もう熾になりかかってる状態です。)

ゆっくり乾燥させるため、しばらくガンガン焚いたりはしません。

それでもロケットストーブ部分で以下のことが確認できました。

- 火が完全に消えて1時間ほど経ってから燃焼塔やバーントンネルの内側壁面に触れてみたところ、長くは触り続けられないほどまだ熱を持っていました。

- 燃焼塔やバーントンネルを囲んだ断熱部分外側の壁面や床面を燃焼中〜火が消えて1時間後まで何度も触れてみましたがどこもひんやりとしていました。温かく感じた場所はありません。

そうだ、写真撮り忘れましたがジャガイモをアルミホイルに包んで

熾火に放り込んで15分ほど、ジャガバターにしていただきました。

取り出してからしばらく外に置いてたにも関わらず中までアツアツ、

いつもの食べ方(圧力鍋で蒸す)も美味しいけど、レベルが違う旨さなのは

何故なんだろ。プラセボ効果か?

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月23日日曜日

ロケットストーブ付石窯作り12/床

耐火キャスターが固まったので、流し込み用の抜き型を取りました。

綺麗に抜けました。形もバッチリ。

フラットになった床の一番下の層にアルミホイルを敷きました。

遮熱/断熱のためです。

海外の石窯作りのサイトで床部分も断熱対策しているケースを見かけます。

保温性や薪の節約効果を狙ってのことだと思います。

それもモチロンなのですが、私の場合は下の盆栽板(コンクリート製)にあまり

熱耐性が無いので、できる限り保護したいという方が強いです。

コンクリートは500℃に加熱すると強度は60%、弾性係数は

10〜20%にまで低下するそうな。

そこまでの温度にはならないかもしれませんが、

短時間ではなく継続的に使いますし、万一崩壊すると

大変なことになる場所なので対策は必要と思います。

これも断熱効果を狙ってアルミホイルの上に、石膏ボードを乗せました。

床は石窯本体の重量もかかるので、パーライトやスタイロフォームなどの

断熱材は使えませんが、石膏ボードなら石窯の重量にも耐えられるかと。

この上に耐火レンガを敷いていきます。

石膏ボードは強度的にさほど強くはありませんし、

下のコンクリートの間にアルミホイルを挟んでいることもあり、

下のコンクリートには強く接着されてもいません。

(両面テープで固定してるのみ)

※後から考えると、強度面や湿気に強いことから、

石膏ボードよりケイカル板にした方が良かったな・・・。

地震などのことも考えると石窯本体は

土台にしっかり固定する必要があると思います。

その方法についても一応の案は考えてあります。

時間はあるので、よく考えて対策しようと思います。

石膏ボードに石窯ドーム最下部の実寸で線を引いてみました。

石窯は内寸88cm、外寸100cm(間違えた111cmだった)のドーム形状を予定してます。

綺麗に抜けました。形もバッチリ。

フラットになった床の一番下の層にアルミホイルを敷きました。

遮熱/断熱のためです。

海外の石窯作りのサイトで床部分も断熱対策しているケースを見かけます。

保温性や薪の節約効果を狙ってのことだと思います。

それもモチロンなのですが、私の場合は下の盆栽板(コンクリート製)にあまり

熱耐性が無いので、できる限り保護したいという方が強いです。

コンクリートは500℃に加熱すると強度は60%、弾性係数は

10〜20%にまで低下するそうな。

そこまでの温度にはならないかもしれませんが、

短時間ではなく継続的に使いますし、万一崩壊すると

大変なことになる場所なので対策は必要と思います。

床は石窯本体の重量もかかるので、パーライトやスタイロフォームなどの

断熱材は使えませんが、石膏ボードなら石窯の重量にも耐えられるかと。

この上に耐火レンガを敷いていきます。

石膏ボードは強度的にさほど強くはありませんし、

下のコンクリートの間にアルミホイルを挟んでいることもあり、

下のコンクリートには強く接着されてもいません。

(両面テープで固定してるのみ)

※後から考えると、強度面や湿気に強いことから、

石膏ボードよりケイカル板にした方が良かったな・・・。

地震などのことも考えると石窯本体は

土台にしっかり固定する必要があると思います。

その方法についても一応の案は考えてあります。

時間はあるので、よく考えて対策しようと思います。

石膏ボードに石窯ドーム最下部の実寸で線を引いてみました。

石窯は内寸88cm、外寸

まずまずイメージ通りと思います。

それにしても石膏ボードの加工でツボにはまってしまい(ツボはツボでもドツボの方に)

今週はあまり作業が進みませんでした。

今週はあまり作業が進みませんでした。

その顛末を少し。

まず昨日のうちに石膏ボードのカットは済ませていたのですが、

まず昨日のうちに石膏ボードのカットは済ませていたのですが、

その加工作業自体で、サイズ変更やサイズの測り間違い、計算間違いがあり

カットを何度もやり直し・・・

完成した形を見れば分かるようにごくシンプルな形なので、普通にカットすれば

こんなに端材が出る訳ありません。

どれだけ無駄なカットをしたかお分かりいただけるかと。

こんなに端材が出る訳ありません。

どれだけ無駄なカットをしたかお分かりいただけるかと。

で、そんな苦労してようやくできた完成品が、昨日の雨でダメになっちゃいました(泣)

チョット触るだけで割れてしまうし、石膏が水を大量に含んで

グズグズになってしまいました。

昨日の作業後、雨が降りだしたので加工後のボードに

ブルーシートを被せて軒下に置いていたのですが、かなりの豪雨だったせいで

隙間から水が入ってしまったようで。

これでは使い物にならないので、またホームセンターに買いに行き再加工するはめに。

これで相当時間をロスしてしまいました。

ま、こんな日もあるか。

・・・毎回のような気もするけど(爆)

・・・毎回のような気もするけど(爆)

基本中の基本なのかもしれませんが、今回のことで石膏ボードが水に

弱いってことがよく分かりましたし、ダメになったのが石窯本体の

組立前で幸いでした。

何はともあれミスやトラブルの結果が致命的なものじゃなく、

怪我とかでも無かったし、勉強になったと思うことにしよっと。

弱いってことがよく分かりましたし、ダメになったのが石窯本体の

組立前で幸いでした。

何はともあれミスやトラブルの結果が致命的なものじゃなく、

怪我とかでも無かったし、勉強になったと思うことにしよっと。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月22日土曜日

ロケットストーブ付石窯作り11/床

引き続き床部分の作業です。

ロケットストーブと石窯の取り合いの部分を作っていきます。

取り合い部分は高熱になる部分と、そうでない部分をキッチリ分けることが

肝と考えました。

まず耐火キャスター流し込み用の抜き型をスタイロフォームで作りました。

後で型から外しやすいよう針金で取っ手を付け、布テープで補強し

離型用のシリコンスプレーをたっぷり吹き付けました。

高熱部分とそうでない部分の区切となる枠は断熱も兼ねて石膏ボードで作りました。

外側には遮熱のためアルミホイルを巻きました。

アルミホイルを石窯作りに使うという記事を海外のサイトで

よく見かけますので参考にしました。

赤外線を多少は反射してくれるようで、これも断熱のためです。

ちなみに石膏ボードの断熱性は、コンクリートの約10倍程度だそうな。

木材と同じ位の断熱性ですが、比較的高熱になる場所に使用するため

不燃性で価格も安いことから選択しました。

石膏ボード製の枠の内側には耐火セメントを、外側には生コンを流し込みました。

生コンの方にはワイヤーメッシュも入れて強度アップを図ります。

これで養生させます。

取り合い部分は高熱になる部分と、そうでない部分をキッチリ分けることが

肝と考えました。

まず耐火キャスター流し込み用の抜き型をスタイロフォームで作りました。

後で型から外しやすいよう針金で取っ手を付け、布テープで補強し

離型用のシリコンスプレーをたっぷり吹き付けました。

高熱部分とそうでない部分の区切となる枠は断熱も兼ねて石膏ボードで作りました。

外側には遮熱のためアルミホイルを巻きました。

アルミホイルを石窯作りに使うという記事を海外のサイトで

よく見かけますので参考にしました。

赤外線を多少は反射してくれるようで、これも断熱のためです。

ちなみに石膏ボードの断熱性は、コンクリートの約10倍程度だそうな。

木材と同じ位の断熱性ですが、比較的高熱になる場所に使用するため

不燃性で価格も安いことから選択しました。

石膏ボード製の枠の内側には耐火セメントを、外側には生コンを流し込みました。

生コンの方にはワイヤーメッシュも入れて強度アップを図ります。

これで養生させます。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月17日月曜日

ロケットストーブ付石窯作り10/床

中々時間が取れず作業が進みませんが、石窯の床になる部分に取り掛かりました。

パネコートの端材でコンクリートを流し込む型枠を作りました。

ロケットストーブ周りは先日パーライトを充填しましたが、その上に

イソウールブランケットとラス網の代りの金網を被せました。

奥の空洞部分は型枠だと後から取り出せなくなるので、

空いてる隙間にはコンクリートを流し込み埋めました。

生コンを大量に作るのが大変そうと思い床の一番下の層は

盆栽板として販売されているコンクリートの平板を使いました。

確かに作業は楽だったんですが、4枚で¥10,000オーバー!

最近、生コンを比較的楽に作る方法を見つけたので、

自作しようと思えばできたんだけど、盆栽板はかなり前に

買っちゃってたので使わざるを得ず。

チョット勿体無かったな、、、。自作だったら材料費¥2,000も

かかんなかったんじゃないかな・・・

【以下後日談】

石窯で料理ができるようになってから一番失敗だったと思ったのが

この焼床の構造です。

焼床は上から

カーボランダム棚板 15mm厚

耐火モルタル 2〜3mm厚

耐火煉瓦 65mm厚

ケイカル板 6mm厚

石膏ボード 12.5mm厚

アルミホイル

上記のコンクリート平板(中空構造) 30mm

という構成になっていて、合計すると約13cmほどの

厚みがあります。

蓄熱、断熱面を考慮してもこれで十分だろうと思って

いたのですが、実際石窯を使ってみるとコンクリート平板の

下面の温度は70℃ほどに上がってしまいました。

石窯ドーム(上部分)の断熱はこれでもかッ!というほど

徹底したのに、下側からの放熱がこれほどとは

残念ながら想定外でした。

これは燃費に影響するだけではありません。

一番下のコンクリート平板が中空構造なので

元々あまり強度がなさそうで不安だったのですが

その上、高熱で劣化する恐れがあるためです。

時々点検をするようにして、万一ヒビなどを発見した場合は

薪を置くスペースごと生コン等で埋めてしまうしかないかと

考えています。

ということでこれから石窯を作られる方がいたら、

焼床の断熱は少し過剰かと思うくらいに対策されることを

強くオススメします。

後から調べてみるとプロの施工では耐火レンガの下に

更に断熱レンガを敷いたり、相当分厚い塩或いは砂の層を

設けて床部分の断熱をするようです。

考えが甘かった・・・

蓄熱層の耐火レンガも、予算が許せば65mm厚の向きで

敷くのではなく数は沢山必要になりますが、

114mm厚になるように敷いた方がいいように思います。

パネコートの端材でコンクリートを流し込む型枠を作りました。

ロケットストーブ周りは先日パーライトを充填しましたが、その上に

イソウールブランケットとラス網の代りの金網を被せました。

奥の空洞部分は型枠だと後から取り出せなくなるので、

空いてる隙間にはコンクリートを流し込み埋めました。

生コンを大量に作るのが大変そうと思い床の一番下の層は

盆栽板として販売されているコンクリートの平板を使いました。

確かに作業は楽だったんですが、4枚で¥10,000オーバー!

最近、生コンを比較的楽に作る方法を見つけたので、

自作しようと思えばできたんだけど、盆栽板はかなり前に

買っちゃってたので使わざるを得ず。

チョット勿体無かったな、、、。自作だったら材料費¥2,000も

かかんなかったんじゃないかな・・・

【以下後日談】

石窯で料理ができるようになってから一番失敗だったと思ったのが

この焼床の構造です。

焼床は上から

カーボランダム棚板 15mm厚

耐火モルタル 2〜3mm厚

耐火煉瓦 65mm厚

ケイカル板 6mm厚

石膏ボード 12.5mm厚

アルミホイル

上記のコンクリート平板(中空構造) 30mm

という構成になっていて、合計すると約13cmほどの

厚みがあります。

蓄熱、断熱面を考慮してもこれで十分だろうと思って

いたのですが、実際石窯を使ってみるとコンクリート平板の

下面の温度は70℃ほどに上がってしまいました。

石窯ドーム(上部分)の断熱はこれでもかッ!というほど

徹底したのに、下側からの放熱がこれほどとは

残念ながら想定外でした。

これは燃費に影響するだけではありません。

一番下のコンクリート平板が中空構造なので

元々あまり強度がなさそうで不安だったのですが

その上、高熱で劣化する恐れがあるためです。

時々点検をするようにして、万一ヒビなどを発見した場合は

薪を置くスペースごと生コン等で埋めてしまうしかないかと

考えています。

ということでこれから石窯を作られる方がいたら、

焼床の断熱は少し過剰かと思うくらいに対策されることを

強くオススメします。

後から調べてみるとプロの施工では耐火レンガの下に

更に断熱レンガを敷いたり、相当分厚い塩或いは砂の層を

設けて床部分の断熱をするようです。

考えが甘かった・・・

蓄熱層の耐火レンガも、予算が許せば65mm厚の向きで

敷くのではなく数は沢山必要になりますが、

114mm厚になるように敷いた方がいいように思います。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月13日木曜日

ロケットストーブ付石窯作り9/設計

ここらでチョット私が石窯の仕様を決めるに至った経緯を

書いておこうと思います。

自宅の建築工事の際、業者さんに石窯を作る予定が

あることを伝えた所、最終的に重量がどれくらいになるか

聞かれました。

重さなんて聞いてどうするのかなと思いつつも

ざっくり計算してみると2tくらい。

すると、「そりゃ地盤改良が必要ですね」とのこと(@_@;)

趣味の石窯作るのに地盤改良ってあまりに大げさな

気もしたのですが、元々自宅の建築にあたって地盤改良を

することになっていて、一緒に施工すればコストは

僅かな差額で済むため、お願いすることにしました。

これで石窯作りは完全に後に引けなくなったのでした。

こうして「もし一戸建てに住めたら石窯を作ろう!」と

思ってから3年、石窯用の地盤改良をしてから1年

私の最初の作業は石窯土台のブロック積みから始まりました。

石窯は庭のスペースに余裕が無いため擁壁ギリギリに

設置することにしました。

擁壁と言っても、石窯設置場所からは数cm高くなっているだけです。前面道路からは1mほどの高さがあります。

ところがこの作業の途中で石窯の仕様を変更したくなりました。

このため土台もサイズアップが必要となりました。

そこでかなり大変な作業になるとは思いつつ、ブロックの外側を

アンティークレンガで覆うことにしたのです。

レンガは10段〜11段を積むことになりました。

使用量は並換算で200個ほど。

擁壁にはロートアイアン製のフェンスがあるため、予想通り

フェンス際にレンガを積む作業はかなり難航しました。

アンティークレンガには目地材の耐火モルタルや長期間野ざらしで

保管されていたことによる汚れがこびり付いていたため、

これをスクレーパーで剥がしたり、ブラシで洗い落としたりにも

時間がかかり、このレンガ積みには土日をフルに使って丸1ヶ月

かかりました。

ロケットストーブの燃焼路(バーントンネル)と

燃焼塔(ヒートライザー)を耐火レンガとアサヒキャスターで

作りました。(現在この状態です)

さてロケットストーブって何?って方には、参考までに

下記のサイトが詳しいです。

https://docs.google.com/file/d/0Bzor2dyzWCn-ZjI1NmYxNWQtYmE5ZS00OTQzLTk5MTAtNGQ5MmZjNWQwYTAy/edit?hl

http://www.richsoil.com/rocket-stove-mass-heater.jsp

上記はRocket mass heaterと言われるタイプで

料理や暖房など広い用途に使われます。

私のは外側の熱交換バレルと呼ばれるドラム缶を被せていない

簡易的なロケットストーブで、ロケット・キッチンストーブなどと

呼ばれたりもします。主に煮炊き用に使われるようです。

石窯には薪を燃やす場所と調理する場所が分かれている2層式と

2つを兼ねる単層式がありますが、以前石窯のこととは関係無く

暖房器具として、このロケットストーブのことを調べるうち

石窯とロケットストーブを組み合わたら

単層式、2層式の石窯の弱点を補って、いいとこ取りのような

石窯になるのでは?と考えたのでした。

ちなみに私が考える単層式、2層式石窯の弱点とは以下です。

単層式の弱点と思う所

・火入れから煤切れまでの間の2時間近く相当な煙が発生する。

→住宅地では近所迷惑の恐れあり

・パンはタイミングを逸すると確実に失敗作になるので

相当高い技術が必要になる。

→火を落としてから適温になるタイミングと生地の発酵の

タイミングを完璧に合わすなんて素人には無理じゃね?

・適温の時間帯がどれくらいあるか分からないが

パンは1回の火入れに対してその時間帯しか焼成できない。

・調理する場所で薪を燃やすので、熾や灰の処理が大変そう。

2層式の弱点と思う所

・調理とは関係の無い燃焼室の床や壁の方が

むしろ高温になる。

→熱が逃げる場所が一杯あるってことで燃費悪そう

・本格的なPizzaを焼くには天井と焼床両方を相当な

高温(上600℃、下300℃とか)にしなければならないが

果たしてそこまで温度が上げられるか?

そしてそれぞれを適温になるよう調整できるか?

→上火が強いと生地が綺麗に膨らまない。下火が強いと生地が焦げる

つまり、単層式は使い方が難しそう、

2層式は燃費が悪い上、最悪の場合、本格Pizzaには役不足の

可能性があるってこと。

そこで考えたのが、基本は単層式の石窯として使える設計に

しておいて、そこにロケットストーブを組み込むことで

上手くいったら単層式の弱点もカバーできるかもというものでした。

私が考えるロケットストーブを組み込むメリットとは

・火入れから短時間で煙がほぼなくなる。

・投入する薪の量の調整で細かく温度調整が可能。

・燃焼効率が相当高い上、回りも十分に断熱するため

燃費が良いはず。

みたいなことです。

ただ心配な点はピッツァを焼くのに十分な温度に

上げられるのかということでした。

ということで、うまくいけば燃費や使い勝手の良い石窯に

なるだろうし、もしロケットストーブ部分が使い物に

ならなかったとしても、燃焼塔の最上部に蓋をしてしまえば

少なくとも普通の単層式の石窯として使えるようにと

このような仕様を考えたのでした。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月10日月曜日

ロケットストーブ付石窯作り8/壁塗り

今日は薪を入れる所の壁塗りをしました。

かなり前になりますが、既に下地材としてNSゼロヨンを施工済みです。

今日の壁材の施工が終われば、ようやく土台部分が完成します。

壁材はセンプラムという製品(漆喰の一種らしい)にしました。

ロサードというオレンジとピンクの間みたいな色を選択。

2mm程度の厚さで下塗りした後、3〜4mm程度の厚さで上塗りをしました。

漆喰の壁塗りは自宅の建築の時にも施主施工で経験済みなので、

まあまあ綺麗にできたのではないかと。

少し多めに練ってしまったので、ロケットストーブの所にも

塗ってみましたが、これは要らなかったかも・・・。

次はいよいよ床部分に取り掛かります。

かなり前になりますが、既に下地材としてNSゼロヨンを施工済みです。

今日の壁材の施工が終われば、ようやく土台部分が完成します。

壁材はセンプラムという製品(漆喰の一種らしい)にしました。

ロサードというオレンジとピンクの間みたいな色を選択。

2mm程度の厚さで下塗りした後、3〜4mm程度の厚さで上塗りをしました。

漆喰の壁塗りは自宅の建築の時にも施主施工で経験済みなので、

まあまあ綺麗にできたのではないかと。

少し多めに練ってしまったので、ロケットストーブの所にも

塗ってみましたが、これは要らなかったかも・・・。

次はいよいよ床部分に取り掛かります。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

2012年9月9日日曜日

ロケットストーブ付石窯作り7/ヒートライザー

色々イベントが続いたせいもありますが

作業に問題が発生していたため久々の更新に

なりました。

この間にはこの石窯の心臓とも言えるロケットストーブ部分を

作っていました。

製作にあたり参考にしたのが、日本ロケットストーブ普及協会から

発行されているロケットストーブのマニュアル本。

そこにヒートライザー部分の断面積はバーントンネルのそれより

小さくしないようにとの記載があったのを思い出しました。

これに対して前回の燃焼実験に使用した穴あきレンガは

かなり口径が小さいので、穴の口径の大きい方を使用する

ことにしました。

それでもバーントンネルの55%程度の断面積しかありません。(下記)

バーントンネルは、17cm×17cmの正方形=289平方センチ

ヒートライザーは14cm×12cmの角丸四角形≒160平方センチ

燃焼実験で良好に燃焼することは確認したつもりなので

問題はないと思うけど大丈夫かなぁ。。。

で、これに伴いヒートライザーとバーントンネルを

繋ぐために以前作ったパーツも作りなおすことにしました。

スタイロフォーム(4cm厚+2cm厚)をカッターナイフで

削って型を作ります。

型枠用のコンパネに外枠を固定し、ラップで包んだ型を両面テープで

貼り付け、剥離剤(シリコンスプレー)をスプレーし

キャスタブル(アサヒキャスター)を流し込みます。

最近、夜に雨がよく降るのでカバーをして丸1日。

固まったら型から外して耐火モルタルを塗りつけます。

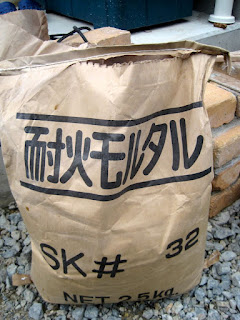

これが耐火モルタルです。楽天で安く買えました。

ヒートセット(熱硬性)です。

さて、設計の段階で、火を使う場所の目地をどうするかは

随分考えました。

ネット上で情報収集してみると、工業炉の築炉工事では

耐火物の目地に耐火モルタルが使われるそうです。

一方、耐火キャスタブルは不定形品を作ったり、コテ塗りで

壁や床を覆う材料であって、目地材ではないとのこと。

但し工業炉は雨や水のかからない屋内に構築されることや

その道のプロが施工されるという点で、そのまま参考に

していいものか迷いがありました。

一方、石窯作りの本やレンガワークを特集した

有名なDIY雑誌には「耐火モルタルは非常に高価」とか

「目地材として耐火モルタルをホームセンターで

買おうとしたら素人には扱いづらいから

キャスタブルを使った方が良いと勧められ

実際それでうまくいった。」などと書かれています。

同じ素人の意見に従った方が良さそうと判断し

目地にキャスタブルを使いましたが結果は悲惨でした。

(詳しくは後ほど)

そこで改めて耐火モルタルのことを調べてみたのです。

そして新たに分かったのが耐火モルタルには

エアーセット(気硬性)とヒートセット(熱硬性)の2種が

あるということ。

更にエアーセットモルタルはかなり高価なのに

対してヒートセットモルタルはキャスタブルより

むしろ安いということ。

(自分が調べた範囲で最安は下記。送料別途)

キャスタブル 25kg→2,000円

熱硬性耐火モルタル 25kg→1,000円

気硬性耐火モルタル 25kg→約7,000円

後から考えると、本の著者はエアーセットモルタルの

ことを指していたり、タダで手に入る粘土と比べたのかも

しれないなと。

ともかくヒートセットなら価格は問題ないことが

分かりました。

扱いづらいというのも、作業性が悪いという意味なのか

超高温にしないと固まらないことを指しているのか

分かりませんが、後者については対策できそうに思います。

そこで作業性については覚悟の上で、耐火モルタルを

取り寄せることにしたのでした。

さて、話は戻って目地材にキャスタブルを使用した

作業について

高熱になる場所の耐火レンガを水に浸けて施工するのは

厳禁とされています。(一旦水が染みたレンガは

簡単に乾かないこと、そして塗れたレンガを熱すると

割れたり水蒸気爆発の恐れがあるためとのこと)

そこで乾いたレンガにキャスタブルを目地として

乗せてみたのですが、キャスターの水分をレンガが

吸ってしまい、あっという間に固まってしまいます。

それも少し押すとパサパサと崩れてしまう感じです。

どんなにキャスターをゆるく(水分多めに)しても

結果は同じでした。

(後日分かったことですが、キャスタブルを

緩く、つまり水分量を多くしたことも失敗の

原因だったようです。

水分量を多くするほど乾いた耐火煉瓦が一気に

その水分を吸ってしまうのです。逆に固めに練って

耐火煉瓦との接点を少なくした方が長時間粘度が

保てることが後の作業で分かりました)

キャスタブルが一瞬でレンガに乗せた時の形のまま

固まってしまうので上に乗せたレンガとの間に

隙間ができてしまいます。

そこで目地の厚さを整えようとゴムハンマーで

レンガを叩くと隙間に広がることなくボロボロと

崩れてしまうのです。

いくらなんでも、これでは強度が出ません。

何故、本に書かれてることと違って

こんなに扱いづらいのか?

もしかすると私が買ったキャスタブルは

骨材の割合が多いとか粘り気や保水力の無い製品

つまり雑誌で使われていたのと異なる製品なのかも

しれません。

私の使ったキャスタブルは三石耐火煉瓦さんの

ブログに掲載の石窯作りで使ってるものが

欲しいとお願いして購入しました。

そのブログではドーム型の石窯を作る際に、レンガの間の

大きな隙間(レンガ同士の間が4〜5cm空いてるような)に

流しこむような使い方をされていました。これは目地と

型枠施工の中間的な使い方だと思います。

袋にはアサヒキャスター13とあります。

メーカー(AGCセラミックス)のサイトには13Sと13Tは

掲載されていますが、SもTも付いていない製品は載ってません。

なので13と13S,13Tの違いは私にも分かりません。

購入時はその特性が不明でしたが、後日情報が見つかりました。

http://www.agcc.jp/2005/databank/03_01_01_03.html

ここによればアサヒキャスターCA13の用途は「汎用」との

ことなので流し込みとコテ塗りのどちらもそこそこに

使える製品ということなのかと。

そして耐火物に直接接する所への流し込みの際

境目に防水紙などを挟むと良いということが

上記のサイト内に書かれてありました。

確かにこのようにすれば耐火キャスターの硬化不良は

防ぐことができると思いました。

防水紙を挟むと当然ながら接合面は接着されません。

ただ築炉の考え方として、耐火物はキャスタブル等の

接着力に頼って構築するのは間違いで

構造的、力学的に互いを支える(積み方で構造的な

強度を出す)べきだそうなので境目に紙が挟まっている

くらいは、なんら問題無いのだと思います。

何故接着力に頼ってはいけないかというと

耐火物は高熱にさらされたり冷えたりすることで

数mm単位で膨張と収縮を繰り返し接合面もその都度

動いてしまうため、接着で支えているような構造では

保たないためということかと。

また、コテ塗り用の13Tであれば目地材としても

もう少し扱いやすいのかもしれません。

ということで今回耐火モルタルを使うことになるまでに

こんな経緯がありました。

で、耐火モルタルなんですが乾いたレンガに

塗りつけても十分粘りを保っていますし

骨材は細かく滑らかで1〜2mm程度の厚さに

自在に調整できます。

粘りがあるので、塗りつけた所を垂直にしても

下向きにしても大丈夫。

作業性もまったく問題ありませんでした。

やっぱり何でも鵜呑みはいかんなぁと・・・

耐火モルタルの良い所はもうひとつありました。

それは熱を加えない限り固まらないので

施工を焦る必要が無いこと。

暑くなってからというもの普通のセメントと砂で作るモルタルや

キャスタブルを使う作業では、すぐに固まってしまうので

最近の作業は常に時間との勝負でした。

暑さでフラフラの状態でも、練ったモルタルやキャスターが

残っている間は休憩することができず、一度はほぼ熱中症に

みたいなことに・・・。

その点、耐火モルタルは高温で焼成しない限り固まらないので

焦って作業する必要がありません。

更に使い切れずに余ったとしても、少し乾燥したくらいなら

水を加えればまた使えるので、一度に練る量も細かく

調整する必要がありません。

耐火モルタルの唯一の弱点は高熱で焼成しないと硬化せず

雨などで流れてしまう可能性があることくらいですが

石窯全体を断熱のために軽量(断熱)キャスタブルで覆ったり

屋根をかけるつもりなので水がかかる心配はありません。

構造的に強度が出るドーム型なので万一永遠に固まらないと

しても特に問題があるとは思えません。

ちなみに耐火モルタルってキメの細かさや粘性、そして

かなりの高温で長時間焼成しないと固まらないこと、

乾燥によって結構収縮することなどから、かなり粘土に

近いものだと感じました。

もし粘土が簡単に手に入るのであれば耐火レンガの

目地材として十分耐火モルタルの代用品になると思いました。

話が長くなりましたが、作業に戻って

ヒートライザー用のレンガも耐火モルタルを目地にして

隙間なく綺麗に積むことができました。

上の写真、穴の空いた4段のレンガの下に見える灰色の板が

最初に紹介した耐火キャスターで作ったパーツです。

上から覗くとこんな感じ。

このレンガを断熱材で巻きます。断熱材はコレ↓

海外で石窯を作ってる人達がfire blanketと呼んでよく使ってる

製品です。調べてみると日本製で正式な製品名はisowool blanket。

耐熱温度は1200℃と十分です。

お安くしかも小分けで販売されている所を見つけて買ってありました。

こんな風にハサミでカットできますし、手で引っ張れば簡単にちぎれます。

ヒートライザー部分を覆い、金網を巻き針金を

ハッカー(通称クルクル)でクリクリっと捻って固定完了。

ハッカー使うと何だか一端の職人になれたような気になるのは

俺だけですかね。

アッ!写真見て気づきましたが、より断熱性を高めるため

この金網の前にアルミホイルを巻こうと思っていたのに

すっかり忘れてました・・・

石窯本体の時は忘れないようにしなきゃ。

バーントンネルの上をレンガで囲み、パーライトを流し込んで

断熱みたいな。効果があるかは不明ですが。

コンクリートの平板で蓋をして、その上にはレンガを積んで

ヒートライザーを更に断熱材(パーライト)で囲むための壁にします。

ヒートライザー部分も周りにパーライトを入れてみましたが、

かなりの量が必要そうです。これを節約するため、

↑こんな物を使います。

これは自宅の建築の時にもらっておいた断熱材(アイシネン)の欠片です。

アイシネンは紫外線には弱いのですが、熱にはかなり強いらしいです。

石窯の断熱材に使えないかと思って、実際にライターで炙ってみましたが、

表面が少し焦げる程度で燃えたり、縮んだりしませんでした。

こんな感じでアイシネンを詰めました。

隙間にパーライトを充填しました。

これでようやくロケットストーブ部分はほぼ完成しました。

目地部分がある程度乾燥したら、また燃焼実験をしてみようと思います。

作業に問題が発生していたため久々の更新に

なりました。

この間にはこの石窯の心臓とも言えるロケットストーブ部分を

作っていました。

製作にあたり参考にしたのが、日本ロケットストーブ普及協会から

発行されているロケットストーブのマニュアル本。

そこにヒートライザー部分の断面積はバーントンネルのそれより

小さくしないようにとの記載があったのを思い出しました。

これに対して前回の燃焼実験に使用した穴あきレンガは

かなり口径が小さいので、穴の口径の大きい方を使用する

ことにしました。

それでもバーントンネルの55%程度の断面積しかありません。(下記)

バーントンネルは、17cm×17cmの正方形=289平方センチ

ヒートライザーは14cm×12cmの角丸四角形≒160平方センチ

燃焼実験で良好に燃焼することは確認したつもりなので

問題はないと思うけど大丈夫かなぁ。。。

で、これに伴いヒートライザーとバーントンネルを

繋ぐために以前作ったパーツも作りなおすことにしました。

スタイロフォーム(4cm厚+2cm厚)をカッターナイフで

削って型を作ります。

型枠用のコンパネに外枠を固定し、ラップで包んだ型を両面テープで

貼り付け、剥離剤(シリコンスプレー)をスプレーし

キャスタブル(アサヒキャスター)を流し込みます。

最近、夜に雨がよく降るのでカバーをして丸1日。

これが耐火モルタルです。楽天で安く買えました。

ヒートセット(熱硬性)です。

さて、設計の段階で、火を使う場所の目地をどうするかは

随分考えました。

ネット上で情報収集してみると、工業炉の築炉工事では

耐火物の目地に耐火モルタルが使われるそうです。

一方、耐火キャスタブルは不定形品を作ったり、コテ塗りで

壁や床を覆う材料であって、目地材ではないとのこと。

但し工業炉は雨や水のかからない屋内に構築されることや

その道のプロが施工されるという点で、そのまま参考に

していいものか迷いがありました。

一方、石窯作りの本やレンガワークを特集した

有名なDIY雑誌には「耐火モルタルは非常に高価」とか

「目地材として耐火モルタルをホームセンターで

買おうとしたら素人には扱いづらいから

キャスタブルを使った方が良いと勧められ

実際それでうまくいった。」などと書かれています。

同じ素人の意見に従った方が良さそうと判断し

目地にキャスタブルを使いましたが結果は悲惨でした。

(詳しくは後ほど)

そこで改めて耐火モルタルのことを調べてみたのです。

そして新たに分かったのが耐火モルタルには

エアーセット(気硬性)とヒートセット(熱硬性)の2種が

あるということ。

更にエアーセットモルタルはかなり高価なのに

対してヒートセットモルタルはキャスタブルより

むしろ安いということ。

(自分が調べた範囲で最安は下記。送料別途)

キャスタブル 25kg→2,000円

熱硬性耐火モルタル 25kg→1,000円

気硬性耐火モルタル 25kg→約7,000円

後から考えると、本の著者はエアーセットモルタルの

ことを指していたり、タダで手に入る粘土と比べたのかも

しれないなと。

ともかくヒートセットなら価格は問題ないことが

分かりました。

扱いづらいというのも、作業性が悪いという意味なのか

超高温にしないと固まらないことを指しているのか

分かりませんが、後者については対策できそうに思います。

そこで作業性については覚悟の上で、耐火モルタルを

取り寄せることにしたのでした。

さて、話は戻って目地材にキャスタブルを使用した

作業について

高熱になる場所の耐火レンガを水に浸けて施工するのは

厳禁とされています。(一旦水が染みたレンガは

簡単に乾かないこと、そして塗れたレンガを熱すると

割れたり水蒸気爆発の恐れがあるためとのこと)

そこで乾いたレンガにキャスタブルを目地として

乗せてみたのですが、キャスターの水分をレンガが

吸ってしまい、あっという間に固まってしまいます。

それも少し押すとパサパサと崩れてしまう感じです。

(後日分かったことですが、キャスタブルを

緩く、つまり水分量を多くしたことも失敗の

原因だったようです。

水分量を多くするほど乾いた耐火煉瓦が一気に

その水分を吸ってしまうのです。逆に固めに練って

耐火煉瓦との接点を少なくした方が長時間粘度が

保てることが後の作業で分かりました)

キャスタブルが一瞬でレンガに乗せた時の形のまま

固まってしまうので上に乗せたレンガとの間に

隙間ができてしまいます。

そこで目地の厚さを整えようとゴムハンマーで

レンガを叩くと隙間に広がることなくボロボロと

崩れてしまうのです。

いくらなんでも、これでは強度が出ません。

何故、本に書かれてることと違って

こんなに扱いづらいのか?

もしかすると私が買ったキャスタブルは

骨材の割合が多いとか粘り気や保水力の無い製品

つまり雑誌で使われていたのと異なる製品なのかも

しれません。

私の使ったキャスタブルは三石耐火煉瓦さんの

ブログに掲載の石窯作りで使ってるものが

欲しいとお願いして購入しました。

そのブログではドーム型の石窯を作る際に、レンガの間の

大きな隙間(レンガ同士の間が4〜5cm空いてるような)に

流しこむような使い方をされていました。これは目地と

型枠施工の中間的な使い方だと思います。

袋にはアサヒキャスター13とあります。

購入時はその特性が不明でしたが、後日情報が見つかりました。

http://www.agcc.jp/2005/databank/03_01_01_03.html

ここによればアサヒキャスターCA13の用途は「汎用」との

ことなので流し込みとコテ塗りのどちらもそこそこに

使える製品ということなのかと。

そして耐火物に直接接する所への流し込みの際

境目に防水紙などを挟むと良いということが

上記のサイト内に書かれてありました。

確かにこのようにすれば耐火キャスターの硬化不良は

防ぐことができると思いました。

防水紙を挟むと当然ながら接合面は接着されません。

ただ築炉の考え方として、耐火物はキャスタブル等の

接着力に頼って構築するのは間違いで

構造的、力学的に互いを支える(積み方で構造的な

強度を出す)べきだそうなので境目に紙が挟まっている

くらいは、なんら問題無いのだと思います。

何故接着力に頼ってはいけないかというと

耐火物は高熱にさらされたり冷えたりすることで

数mm単位で膨張と収縮を繰り返し接合面もその都度

動いてしまうため、接着で支えているような構造では

保たないためということかと。

また、コテ塗り用の13Tであれば目地材としても

もう少し扱いやすいのかもしれません。

ということで今回耐火モルタルを使うことになるまでに

こんな経緯がありました。

で、耐火モルタルなんですが乾いたレンガに

塗りつけても十分粘りを保っていますし

骨材は細かく滑らかで1〜2mm程度の厚さに

自在に調整できます。

粘りがあるので、塗りつけた所を垂直にしても

下向きにしても大丈夫。

作業性もまったく問題ありませんでした。

やっぱり何でも鵜呑みはいかんなぁと・・・

耐火モルタルの良い所はもうひとつありました。

それは熱を加えない限り固まらないので

施工を焦る必要が無いこと。

暑くなってからというもの普通のセメントと砂で作るモルタルや

キャスタブルを使う作業では、すぐに固まってしまうので

最近の作業は常に時間との勝負でした。

暑さでフラフラの状態でも、練ったモルタルやキャスターが

残っている間は休憩することができず、一度はほぼ熱中症に

みたいなことに・・・。

その点、耐火モルタルは高温で焼成しない限り固まらないので

焦って作業する必要がありません。

更に使い切れずに余ったとしても、少し乾燥したくらいなら

水を加えればまた使えるので、一度に練る量も細かく

調整する必要がありません。

耐火モルタルの唯一の弱点は高熱で焼成しないと硬化せず

雨などで流れてしまう可能性があることくらいですが

石窯全体を断熱のために軽量(断熱)キャスタブルで覆ったり

屋根をかけるつもりなので水がかかる心配はありません。

構造的に強度が出るドーム型なので万一永遠に固まらないと

しても特に問題があるとは思えません。

ちなみに耐火モルタルってキメの細かさや粘性、そして

かなりの高温で長時間焼成しないと固まらないこと、

乾燥によって結構収縮することなどから、かなり粘土に

近いものだと感じました。

もし粘土が簡単に手に入るのであれば耐火レンガの

目地材として十分耐火モルタルの代用品になると思いました。

話が長くなりましたが、作業に戻って

ヒートライザー用のレンガも耐火モルタルを目地にして

隙間なく綺麗に積むことができました。

上の写真、穴の空いた4段のレンガの下に見える灰色の板が

最初に紹介した耐火キャスターで作ったパーツです。

上から覗くとこんな感じ。

このレンガを断熱材で巻きます。断熱材はコレ↓

海外で石窯を作ってる人達がfire blanketと呼んでよく使ってる

製品です。調べてみると日本製で正式な製品名はisowool blanket。

耐熱温度は1200℃と十分です。

お安くしかも小分けで販売されている所を見つけて買ってありました。

こんな風にハサミでカットできますし、手で引っ張れば簡単にちぎれます。

ハッカー(通称クルクル)でクリクリっと捻って固定完了。

ハッカー使うと何だか一端の職人になれたような気になるのは

俺だけですかね。

アッ!写真見て気づきましたが、より断熱性を高めるため

この金網の前にアルミホイルを巻こうと思っていたのに

すっかり忘れてました・・・

石窯本体の時は忘れないようにしなきゃ。

バーントンネルの上をレンガで囲み、パーライトを流し込んで

断熱みたいな。効果があるかは不明ですが。

コンクリートの平板で蓋をして、その上にはレンガを積んで

ヒートライザーを更に断熱材(パーライト)で囲むための壁にします。

ヒートライザー部分も周りにパーライトを入れてみましたが、

かなりの量が必要そうです。これを節約するため、

↑こんな物を使います。

これは自宅の建築の時にもらっておいた断熱材(アイシネン)の欠片です。

アイシネンは紫外線には弱いのですが、熱にはかなり強いらしいです。

石窯の断熱材に使えないかと思って、実際にライターで炙ってみましたが、

表面が少し焦げる程度で燃えたり、縮んだりしませんでした。

こんな感じでアイシネンを詰めました。

隙間にパーライトを充填しました。

これでようやくロケットストーブ部分はほぼ完成しました。

目地部分がある程度乾燥したら、また燃焼実験をしてみようと思います。

ラベル:

DIY,

Forno a Legna,

Rocket Stove

登録:

投稿 (Atom)